1.0【目的】规范成品检验和测试的检验要求,用于指导QA日常工作,以确保产品的出货品质。

2.0【范围】适用于公司生产的所有产品。

3.0【定义】无

4.0【职责】

4.1 QA: 负责产品的检验。

4.2 生产部:负责产品送检。

5.0【内容】

5.1 每日上班时,QA员安排自己所需的有效文件,确认使用文件、器具、设备的有效性。

5.1.1 原则上当天生产产品当天检完。

5.1.2 当天生产过多而无法一天检验完成,以2天为限。

5.2 检验要求

5.2.1 QA在收到生产单位填写的“送检单”后,依据GB/T 2828-2003单次抽样检验计划、一般检验水平Ⅱ级抽样方案,从待检产品中随机抽取样本,然后根据检验标准要求的检验项目、标准、方法进行检验,将结果记录于“QA检验记录表”.在检验过程中检出的合格品,以合格标识标明; 在检验过程中检出不合格品,以不合格标识标明.

5.2.2 所抽取的样本检验完毕,QA员依据样本及相应产品要求的AQL查看GB/T 2828-2003单次抽样检验计划、一般检验水平Ⅱ级抽样方案得出合格判定数,然后根据发现的不合格项,查其所属不合格性质的严重程度,确定所发现的致命、严重、轻微不合格品的数量各多少,从而判定被检产品批合格与否.

-

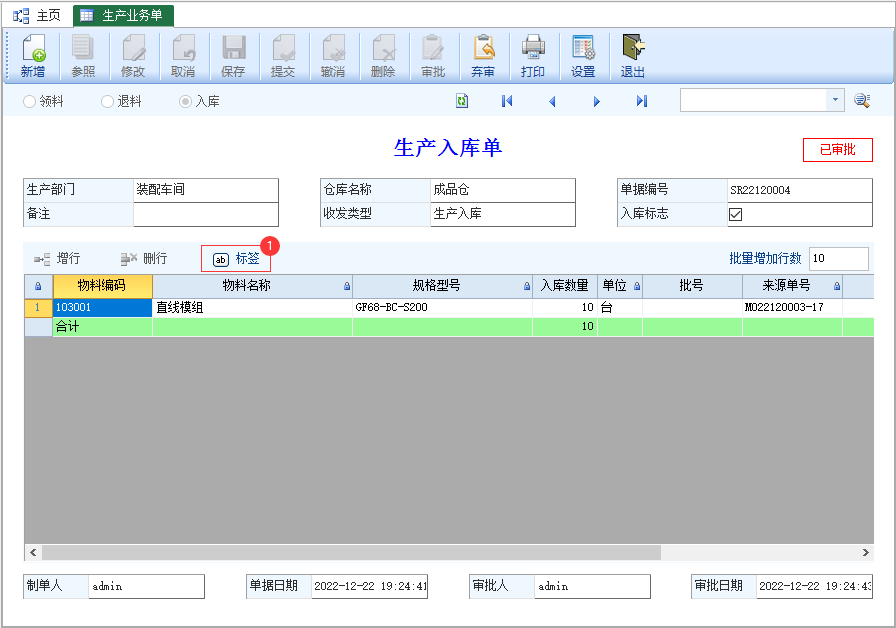

QA员判定被检产品批合格时,填写“QA检验记录表”,同时盖“QA PASSD”印章标识该批产品,由生产办理入库手续.

-

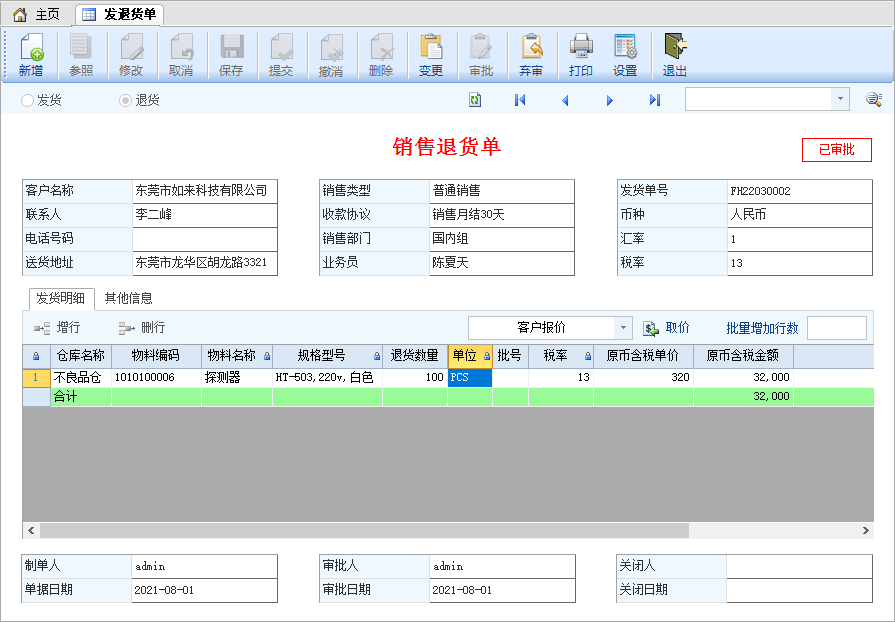

QA员判定被检产品批不合格时,填写“QA检验记录表”,后通知生产部主管或其指定人员确认,同时用不合格标签标识,若生产部因交期紧或其他特殊原因而特采,按《IQC来料检验程序》处置;若生产无特采要求则由品管部主管决定处置方式,若为返工,则通知生产部返工.

-

若有特殊要求须全检出货,则QA员按相应要求进行全检,检验合格品以“QA PASSD”标识,由生产部入库,检验不合格品,则以不合格标识退生产处理。

5.3 检测要求

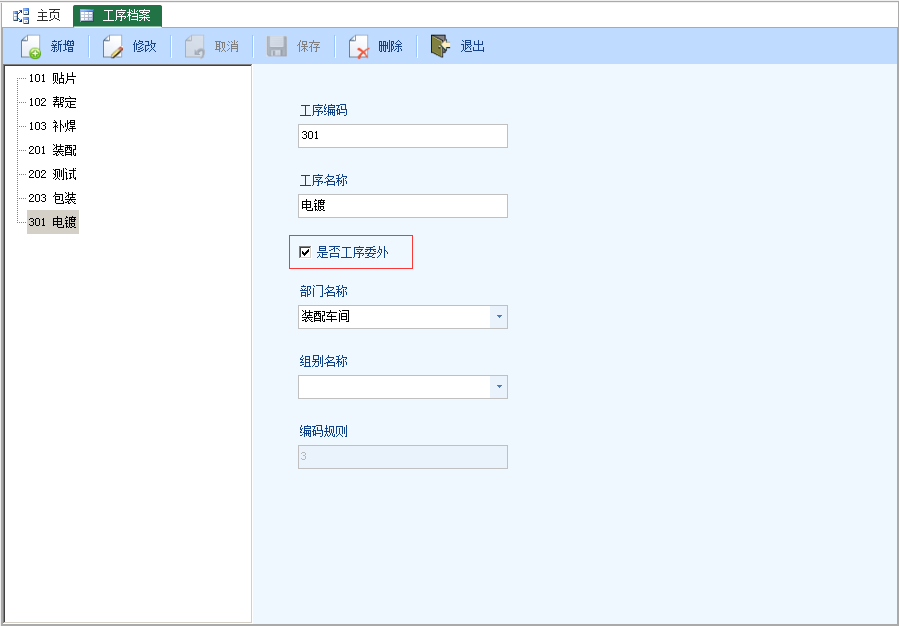

5.3.1 性能检测按《QC指导卡》要求进行测试。

5.3.2 外观检测按《外观检验标准》进行检验。

5.3.3 新产品第一次生产时若客户有特殊测试要求,且须按客户测试方法进行测试。

5.4 返修检验

5.4.1 返修机须全检出货,QA员按检验标准和客户维修要求检验,检验合格品以“QA PASSD”标识,维修出货;

5.4.2 检验不合格品,退维修处返修好后,重新送检。本文件中所提及的待检标识,合格标识,不合格标识可以用标签,亦可以用标牌,区域标识,只要标明即可。

5.5.1 凡是没有待检、待处理、不合格标识的,均为合格品。

5.5.2 如有检验项目没发现不良,则在“不良描述”栏内填OK。

6.0【相关文件及运行记录】

6.1 本规定所涉及的相关文件

-

COP-8.2-04《过程检验和试验程序》

-

COP-8.2-05《最终产品检验和试验程序》

6.2 本规定所涉及的运行记录

-

FM:COP-7.5-02-04-A0《FQC检验日报表》

-

FM:COP-7.5-02-05-A0《待出货检验报告》

-

FM:COP-7.5-02-06-A0《产品检验报告》

-

FM:COP-7.5-02-07-A0《QA检验报告》

-

FM:COP-7.5-02-08-A0《QA检验PASSED》