1.0【目的】规范制程检验的要求,以确保生产过程处于受控状态。

2.0【范围】适用于公司生产部生产过程的品质控制。

3.0【定义】无

4.0【职责】

4.1 IPQC:负责生产过程中的品质管制。

4.2 生产部:按生产工艺要求生产操作。

4.3 生产工程部:制定生产操作工艺指导书。

5.0【内容】

5.1 生产首检控制

5.1.1 生产订单开始生产前,由生产组长填写《首件确认单》注塑部填写《注塑首件确认单》填好后提交给责任IPQC。

5.1.2 IPQC根据订单以及样品和其它资料对首件进行确认。

5.2 过程巡检控制

5.3 制程异常处理

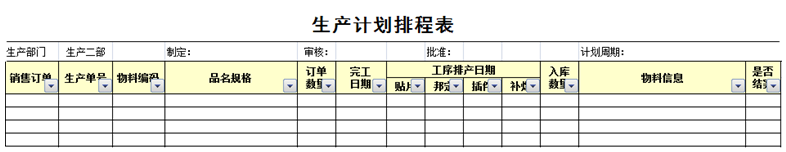

5.4 IPQC在每班生产前,须检查成品生产计划当天生产安排相关信息,以此准备相关有效文件及检验器具。

5.5 生产在每一个套单时,IPQC根据产品检验标准进行首件检验。

5.6 IPQC对生产过程的产品进行巡检,每2小时内必须巡检一次,并把巡检结果填写《IPQC检查表》或《SMT巡检记录表》。

5.7 IPQC须对制程中影响品质的各项因素进行检查。如:物料、人员、作业、设备、环境等因素。

5.8 IPQC对照BOM检查生产物料使用情况(含特采物料),确认生产中应使用正确、合格物料。

5.9 IPQC须检查特殊工序作业人员的资格鉴定情况。

5.10 IPQC须检查作业人员作业方法是否符合《工艺指导书》要求,是否正确操作使用设备、治工具和静电防护设置。

5.11 IPQC须检查产品的包装、储存情况。

5.12 IPQC须检查测试设备、治工具、静电防护设备在是否在校验期内,有无异常。

5.13 IPQC须检查现场使用文件的有效性(含试产、工程变更文件)。

5.14 IPQC须检查现场产品的移动、搬运是否符合《产品搬运、储存、包装、防护和交付规定要求》的搬运相关要求。

5.15 IPQC须检查产品的标识情况。

5.16 IPQC在巡检中发现异常须及时填写《纠正与预防措施处理单》反馈相关责任单位分析并改善,并跟催确认处理结果。对重大异常或连续发生2次(含2次)以上的异常而品质部主管认为须采取纠正措施的,则按《纠正与预防措施管理程序》进行;制程中发现不合格品的处理按《不合格品管理程序》执行。

6.0【相关文件及运行记录】

6.1 本规定所涉及的相关文件

-

COP-8.5-01《纠正和预防措施程序》

-

COP-8.3-01《不合格品控制程序》

6.2 本规定所涉及的运行记录

-

FM:COP-8.2-04-01-A0 《首件确认单》

-

FM:COP-8.2-04-03-A0《IPQC检查表》

-

FM:WI-QC-001-A0《注塑首件确认单》