1.0 【目的】规范量物料承认流程,确保导入物料的及时和有效性,避免物料上线异常,制定本流程。

2.0 【范围】适用于公司产品开发阶段新物料的承认和量产后物料二次承认流程。

3.0 【定义】

3.1 开发新物料:新产品研发过程中涉及的公司没有承认过的物料。

3.2 物料二次承认:公司已有的物料由于供应商的更换或其它明确原因而需要重新确认时,视为物料的二次开发承认。

4.0 【职责】

4.1 开发工程师:开发过程中新物料的申请及确认,协助生产工程做物料二次开发的承认。

4.2 开发项目负责人:产品试前,召开新物料评审。

4.3 总经理/副总经理:负责物料试产和请购时的批准。

4.4 文控:物料样品、图纸、承认书的受控管理。

4.5 采购部:负责提供需要确认物料的样品、承认书等相关资料,跟进物料确认结果并及时做好供应商的信息反馈。

4.6 生产工程部:负责物料二次开发的初步性能功能测试评估及确认,判定是否需要试产。

4.7 计划部/生产部:负责物料二次开发试产计划的安排,物料二次开发的试生产。

4.8 品质部:负责物料二次开发试产过程的测试和监测,不影响产品性能的二次开发物料判定。

4.9 开发工程部:负责物料二次开发试产结果的最终判定。

5.0 【内容】

5.1 开发新物料的承认。

5.1.1 产品设计开发过程中元器件的选择,尽量选取合格供应商和公司现有物料。

5.1.2 确实需要选择新的元器件和新的供应商时,由需求工程师将物料需求反馈给采购部,填写需求时,需将新物料的完整名称/详细规格/所用数量(或提供实样/图纸)填写清楚。

5.1.3 采购主收到物料需求后,进行评估,评估OK后各采购员对自己负责采购的样品请购单建立明细台帐,然后开始采购工作。对于不清楚或技术性较强的信息可咨询开发工程师或请开发工程师与供应商直接沟通技术问题,待以上问题确定后,采购员要求供应商提供样品及承认书给开发工程师签样确认,开发工程师根据公司产品需求,对物料的结构、尺寸、性能进行评估,评估OK后签审承认书和样品。

5.1.4 在采购过程中,所涉及的报价、比价及供应商评估等工作按公司采购管理流程来操作。

5.1.5 采购员按开发工程师需求的时间完成所负责项目的打样确认工作,并将打样确认好的的样品和承认书(所有打样样品必须有公司标准格式的承认书和样品确认标签)给到开发工程师。

5.1.6 产品试前一周,开发项目工程师汇总该产品的新物料,然后召集开发、采购、开发工程等相关部门,对所有新物料进行评估,评估项目包括:采购周期、价格、货源状况、生命周期、物料通用性评审、样品和承认书有效性。评审OK后,录入《新物料评估表》,开发项目负责人将《新物料评估表》交总经理批准。

5.1.7《新物料评估表》批准后,开发项目负责人安排将《新物料评估表》连同BOM清单一起交给开发工程部加物料编码,并将样品和承认书及产品图纸交文控受控后发给相关部门。

5.1.8 新产品开发外包制作的产品结构手板,模具以及电子设计或其他周期较长,或技术含量较强的物料采购,项目工程师与采购员必须一起完成采购过程。采购员对供应商选择,采购手续负责;项目工程师对物料正确性负责,对物料参数更改引起的时间承担责任。采购与项目工程师一起跟进采购时间。

5.1.9 特批供应商流程对于比较特殊物料采购的供应商,该供应商按公司要求无法达到合格供应商要求,但又找不到其他合格供应商代替,只能使用该供应商物料时,研发采购工程师编写《联络单》,说明原因由副总经理或总经理特批,准许采购.将特批后的供应商与合格供应商采取一致的采购,检测,报销流程程序。

5.2 物料二次开发的承认

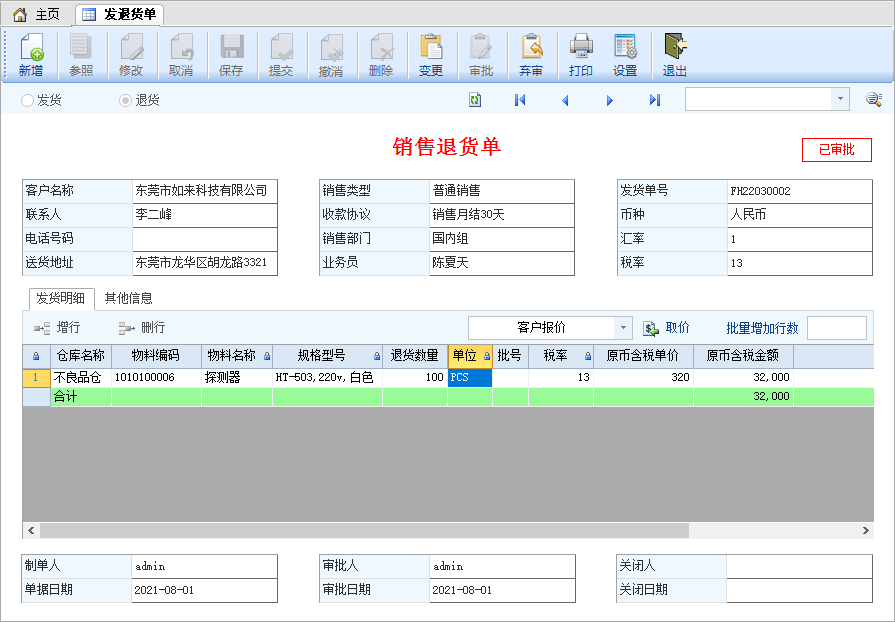

5.2.1 公司已有的物料由于供应商的更换或其它明确原因而需要重新确认时,视为物料的二次开发确认,当有物料二次确认需求时,采购部做好前期的评估工作并要求供应商提供物料的承认书及样品一式三份(所提供的承认书封面见附件1)。

5.2.2 采购部将以上供应商资料拿到后填写《样品确认单》,将相关内容填好后连同样品及供应商资料一起给到生产工程部主管做初步测试评估,对于不影响产品性能的物料,采购将《样品确认单》以及相关资料给到品质部,由品质部直接判定。

5.2.3 生产工程部主管收到《样品确认单》后,核对资料的完整性,然后安排PE工程师开始对产品的性能、结构尺寸和产品的匹配性等进行测试和评估,开发工程师配合工程部完成物料与产品匹配性测试。如果最终物料判定不合格,则将报告给到采购部并要求供应商重新送样,(同一家供应商的同一物料连续两次测试不合格,采购部需重新更换供应商)。如果物料测试合格,生产工程部在《样品确认单》上注明要求做此物料的小批量试产并注明试产数量(试产数量在10-50PCS之间)。

5.2.4 采购部在接到工程部发试产要求后,通知供应商按试产数量送样(IQC接到试产物料后贴黄色标签标识),同时采购部将《样品确认单》给到计划部。

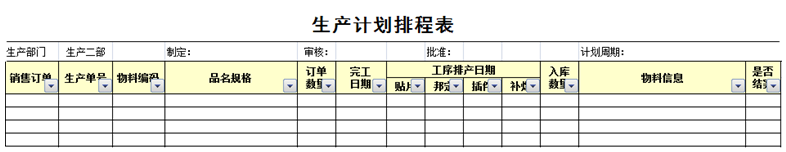

5.2.5 计划部收到《样品确认单》后,确认物料都已经到位,然后向生产部下达试产计划,同时附上《样品确认单》。

5.2.6 生产部接到试产通知,开始物料试产,生产、工程、品质全程跟进试产过程,并对试产结果进行判定,将试产情况和判定结果填在《样品确认单》中。

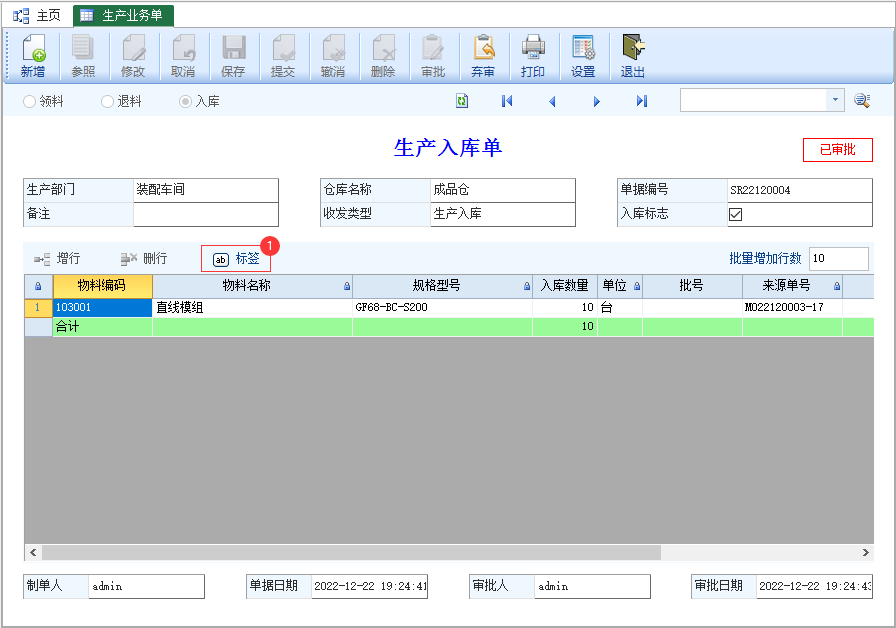

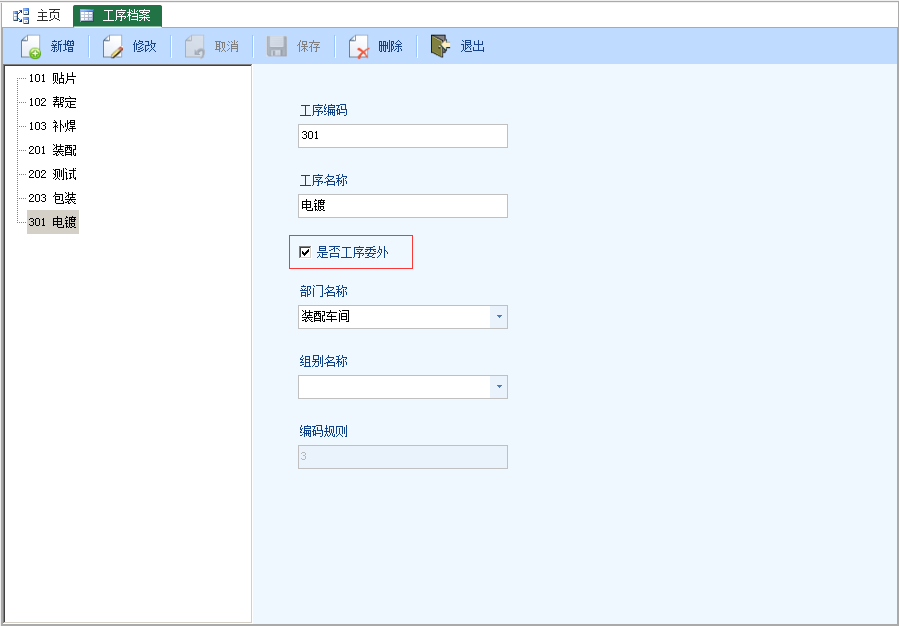

5.2.7 试产完成后,采购员将《试产通知单》签样样品及承认书给到开发工程,《试产通知单》最终由开发工程部确定判定结果,如果判定OK,则呈给总经理或副总签字核准,不影响产品性能的物料,《试产通知单》由品质判定OK后,呈副总或总经理审核。核准后开发工程将此物料加物料编码,录入ERP系统,样品、承认书等相关资料拿到文控中心受控后将受控资料发给各相关部门,采购部将供应商资料建档,此物料正式导入。

5.2.8 小批量试产的不良率在0.3%以下时可转入批量采购,反之不导入。针对特殊物料,按品质要求与供应商作技术交流后,允许对试产单项不良在3%物料在应商改善之后再次试产,但第二次出现不同的问题不导入。

6.0【相关文件及运行记录】

6.1 本规定所涉及的相关文件

- QP008《设计和开发控制程序》

- QP009《外部提供的过程、产品与服务控制程序》

6.2 本规定所涉及的运行记录

-

FM-PU004-01-A0《新物料评估表》

-

FM-PU004-02-A0《样品确认单》

-

FM-PU004-03-A0《试产通知单》