最近接触一家机加行业,该企业主要业务就是根据客户提供的图纸进行机器加工,总体业务大致如下:

- 客户下达采购订单,并附上相应的工程图纸;

- 工程师根据图纸,分解需要用什么原材和标准件,提交给采购负责下单采购;

- 采购回来后的原材或标准件直接送到生产车间;

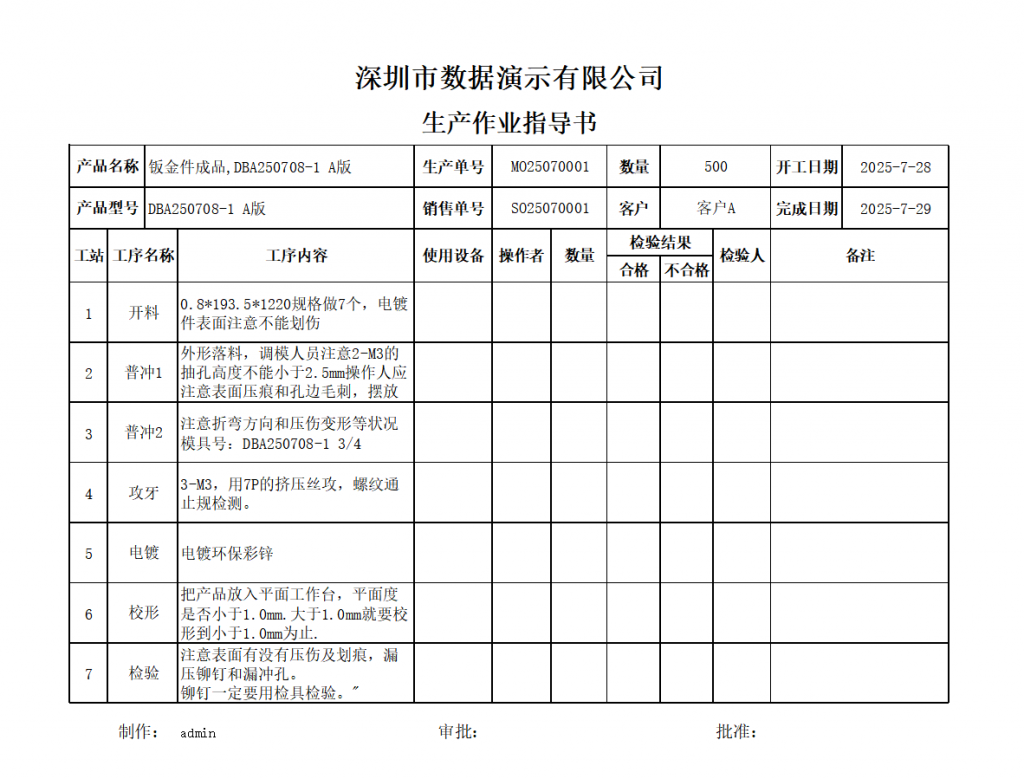

- 根据工程图纸,制定详细的生产作业指导书,即分解加工的过程操作说明;

- 生产车间根据生产作业指导书,进行加工生产;

- 在生产加工过程,有些作业工序(比如电镀)会委外给加工商生产;

- 工序委外加工回来后,生产加工最后完成所有作业,办理入库出货。

通过以上的业务分析,该行业在没有应用ERP之前,管理上会有以下几个难点:

- 因为是定制,没有自己的物料编码规则,每次下订单所有的成品料号都是采用客户的编码规则,需要建物料和建BOM清单,工作量会很大。

- 因为是定制,所以采购多少原材,完全是按订单需求来进行,如果计算不到位,则会出现少购或多购的情况,少购会导致效率低下,因为重购物料加工又需要机器加工重头再来一遍,多购则会导致材料浪费。

- 直接购回的原材,因材料特性,比如太重,都是直接送到车间,订单一多,都是相同的板材,物料对应关系就会乱, 其次仓库实际结存数因没有严格的交接手续 ,数据不准。

- 在生产加工过程中,遇到中间工序有委外要求,委外的数据管理跟踪全靠人工做数据记录;

- 生产加工过程需要发放作业指导书操作,现场会有很多纸质文档,用错纸质文档,会导致加工错误。

- 订单下达完成多少?工序委外有多少?采购物料什么时候回来?仓库有多少结存?都需要通过人去现场核查后才知道数据;

- 财务方面全靠手工:跟供应商对账、跟客户对账、订单成本与毛利分析都是人工去统计,费时间不说,还不一定准确。

基于上面的业务模式与问题点,YSMIS为此提供了简洁高效的业务解决方案,具体实现操作如下:

1、工程资料导入业务

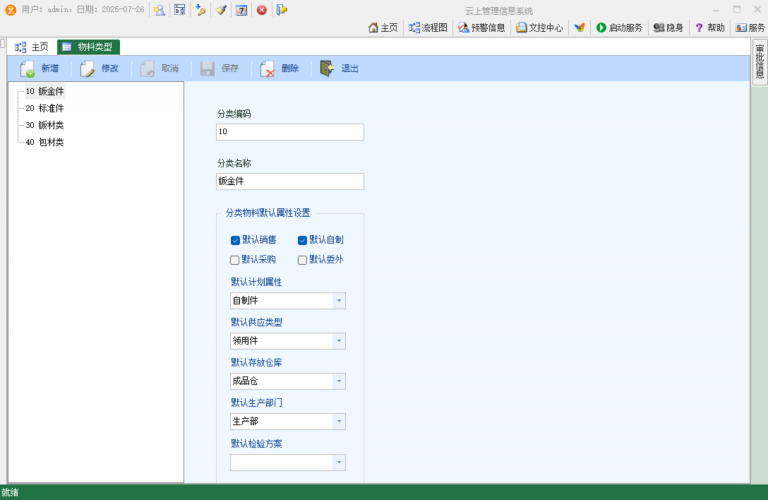

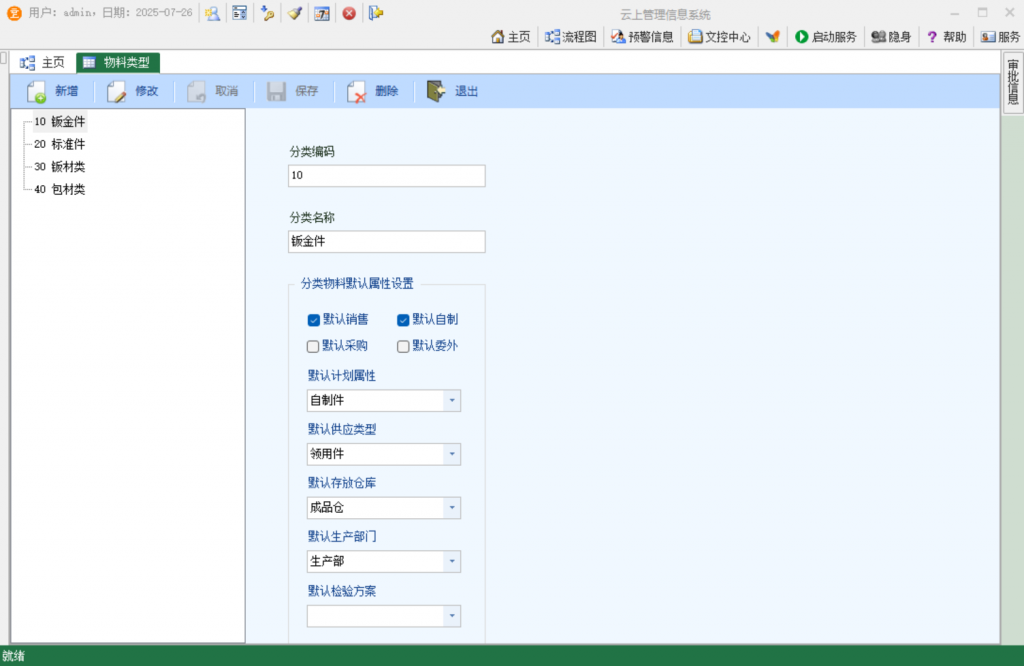

1.1 规范好公司的物料分类体系,以及物料编码规则,利用系统分类+流水位的自动编码规则,实现自动创建物料档案,下面是物料分类的举例:

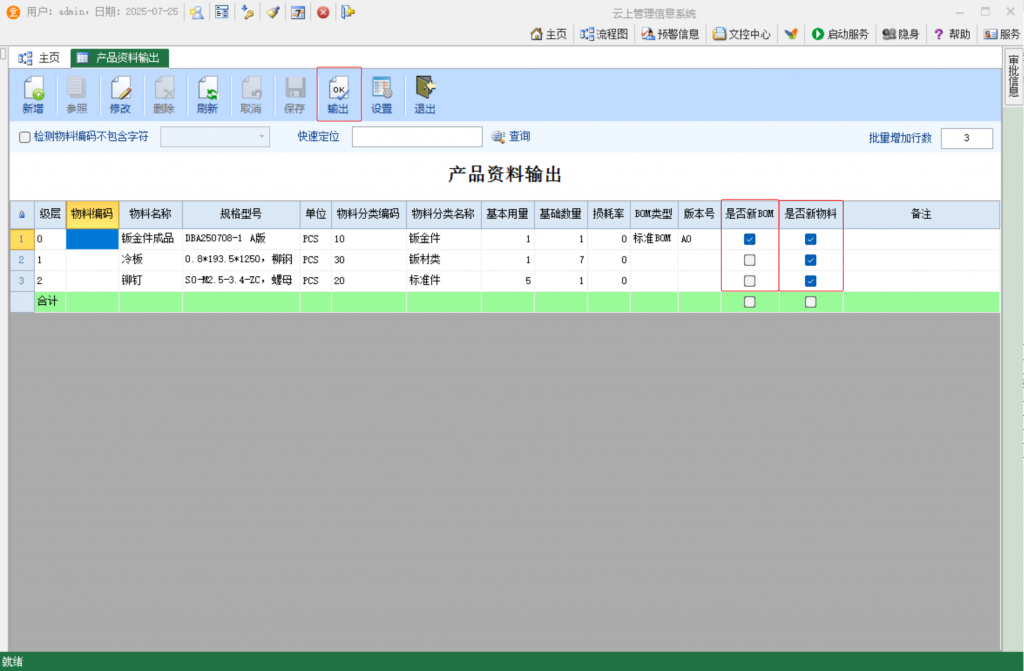

1.2 用系统的产品资料输出功能,实现同步创建物料与BOM清单,解决新资料录入效率问题。

说明:上面的资料可以直接EXCEL复制过来,级层0代表成品,1、2序列是该成品下面的用料;然后指定每个物料的分类,点刷新就可判断是否为新材料,系统会判断物料名称+规格型号是否存在,不存在则为新物料;同时也会判断该成品需不需要创建BOM,见上图的红色方框标记。

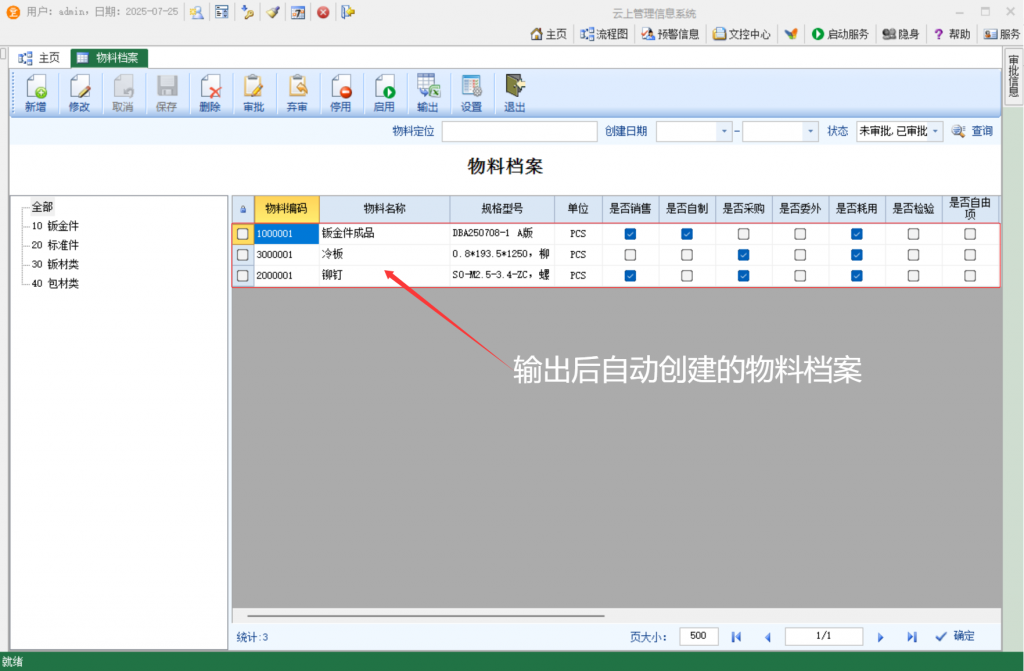

1.3 产品资料输出后,系统自动创建物料档案如下:

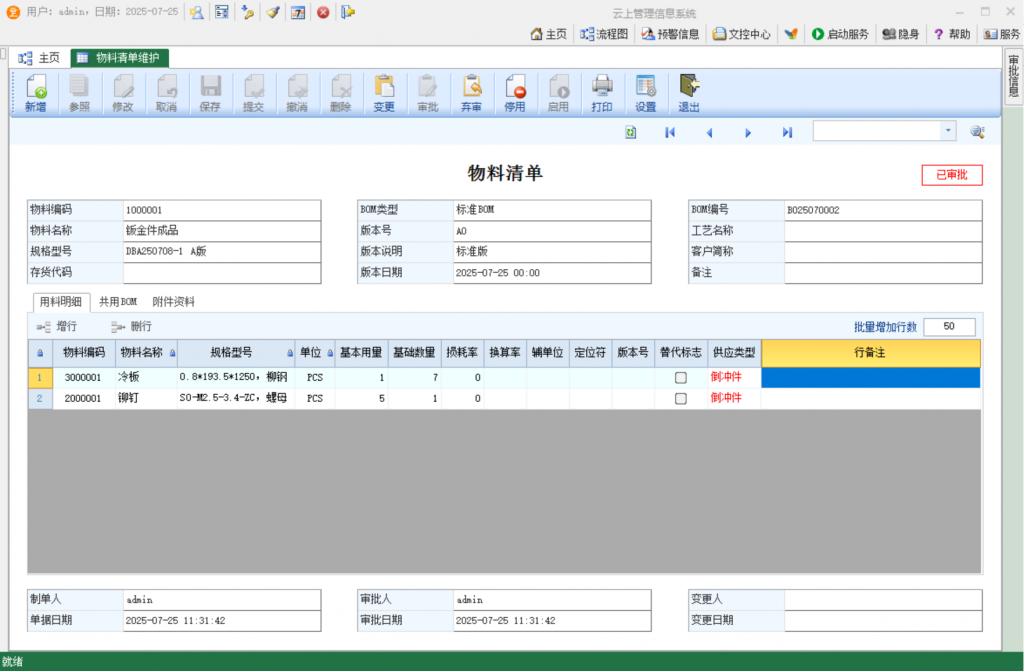

1.4 同步创建的物料清单如下:

上面注意一下:物料的供应类型为倒冲件,为后面生产完工入库不用领料埋下的设置。

2、建立产品加工的工艺路线

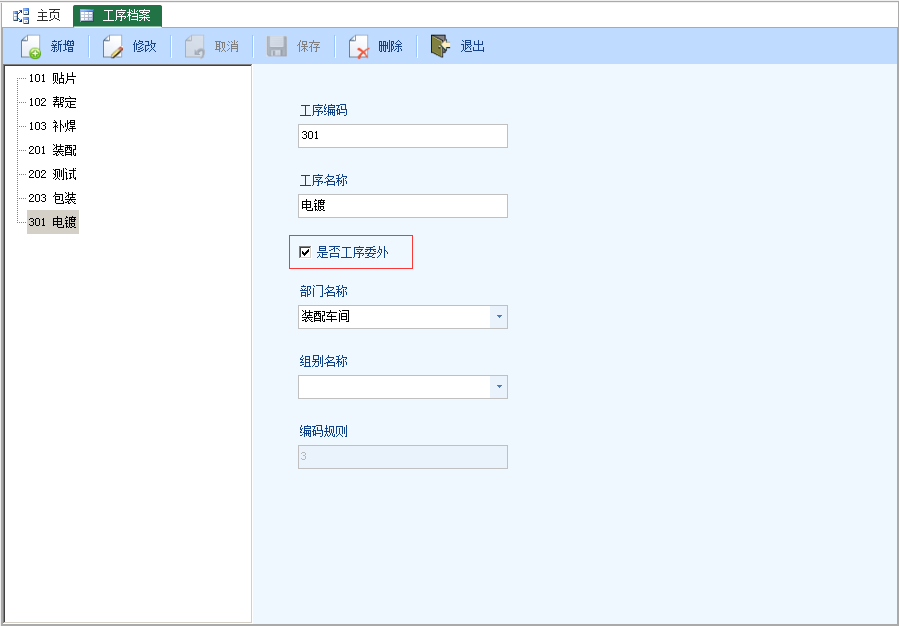

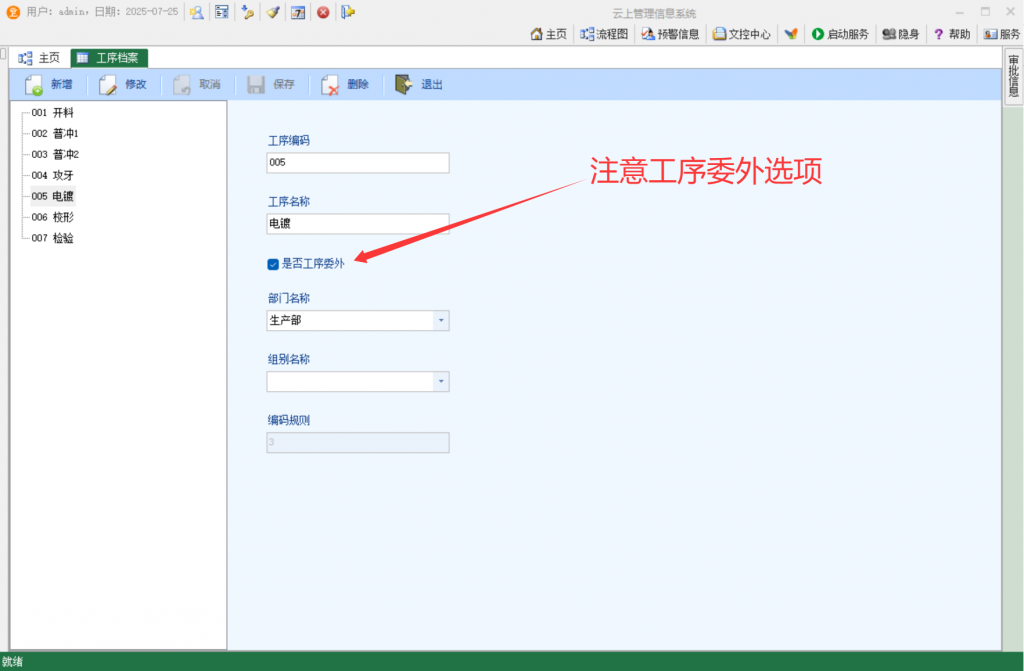

2.1 建立产品的加工工序档案,如下图:

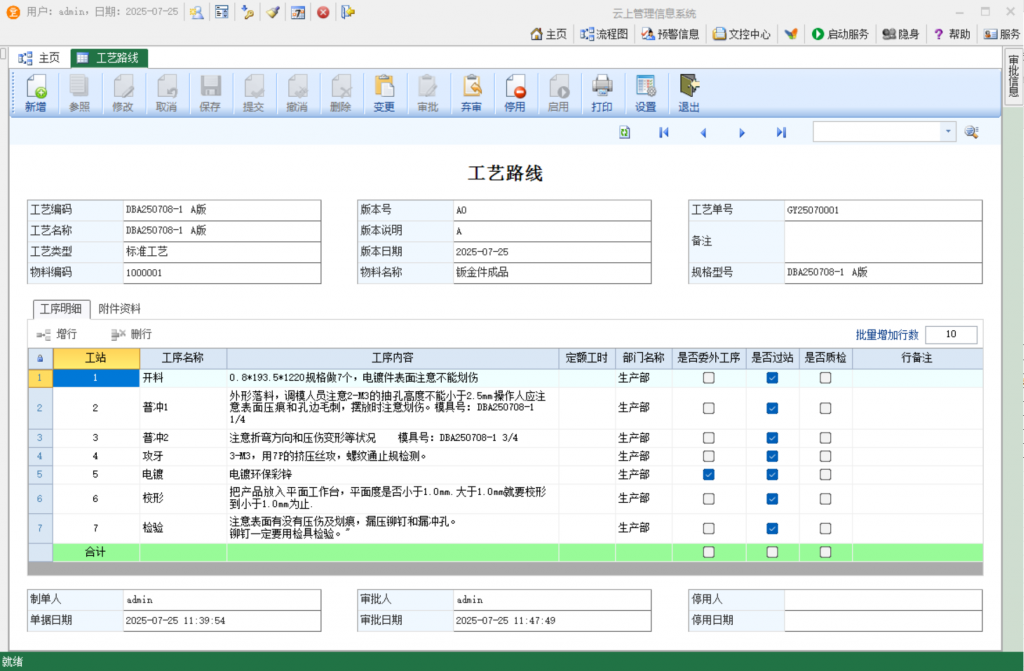

2.2 根据产品建立具体的生产工艺路线,如下图:

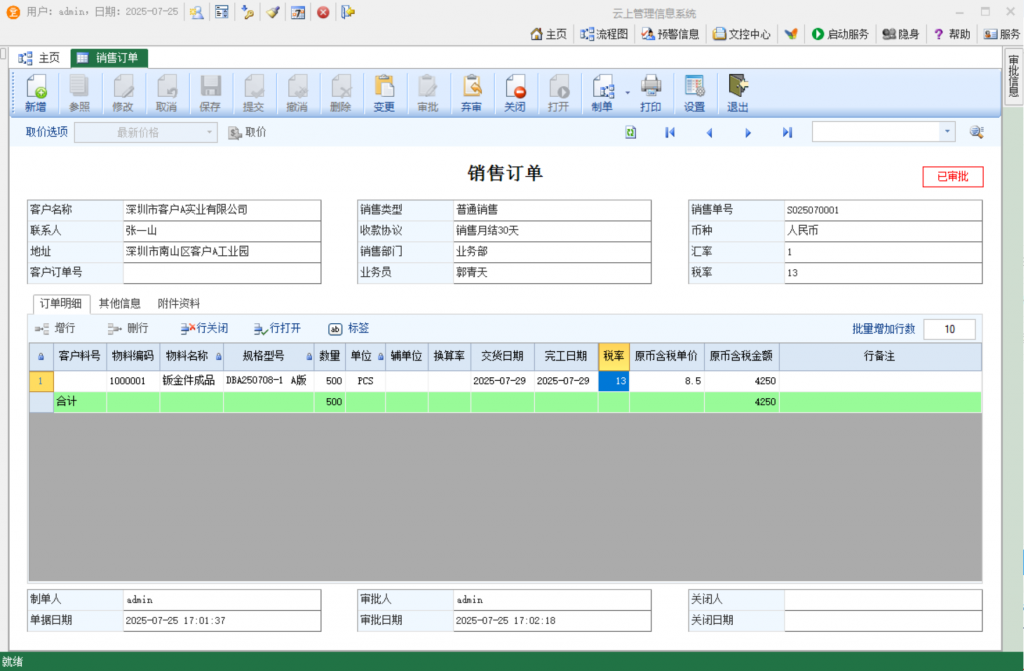

3、接收客户订单

4、建立生产工单并创建生产工艺作业指导书

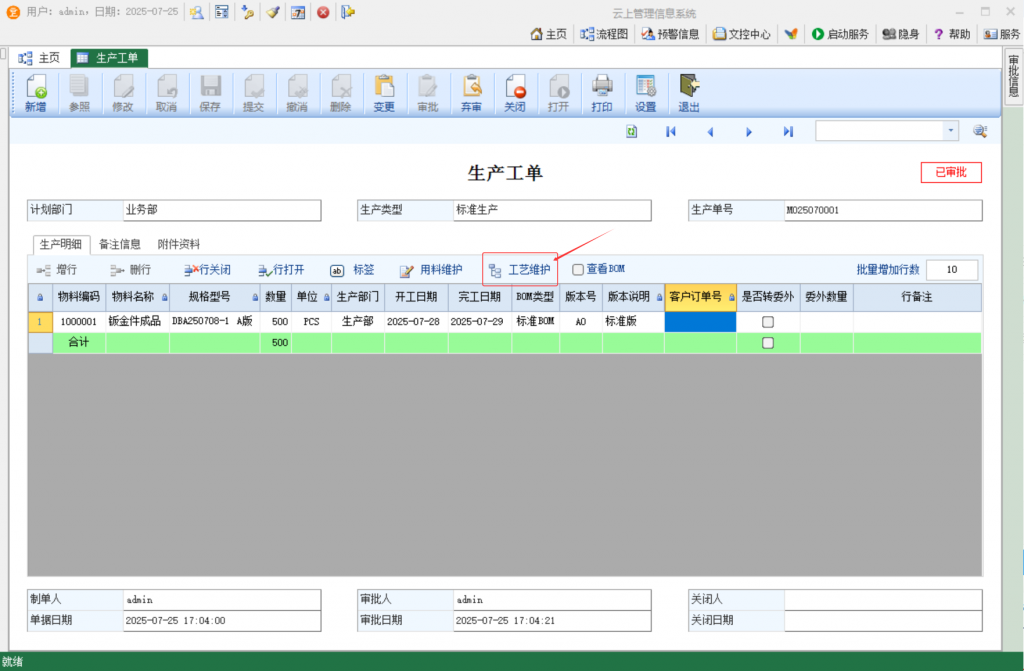

4.1 通过销售订单生成生产工单,如下图:

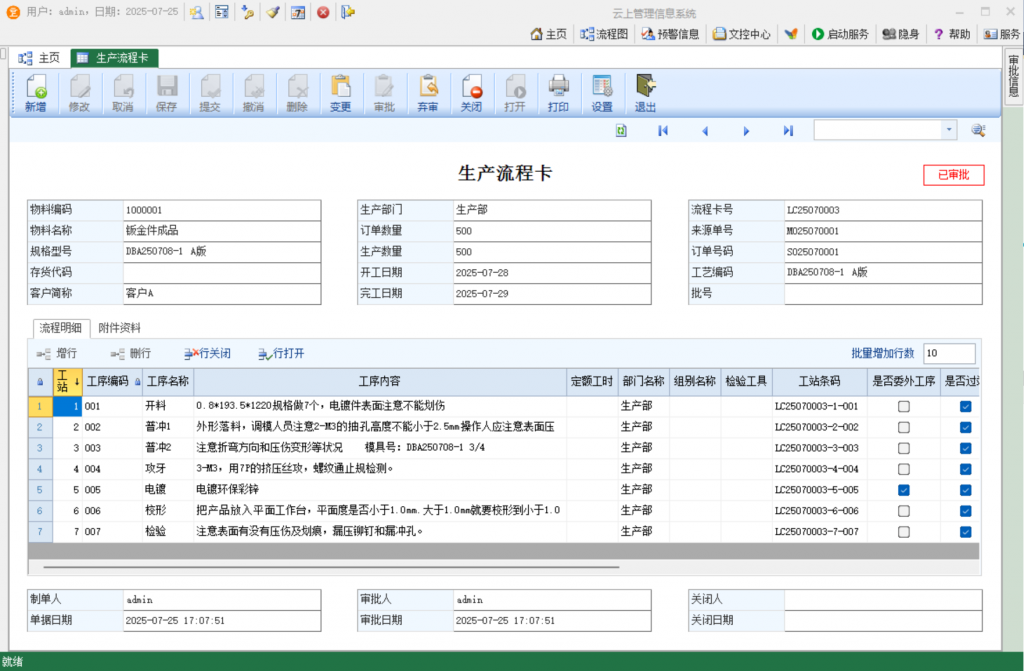

4.2 通过生产工单界面,单击工艺路线,生成生产流程卡,如下图:

4.3 在生产流程卡界面,打印即可输出下面的生产作业指导书,交给产线生产。

5、物料需求处理

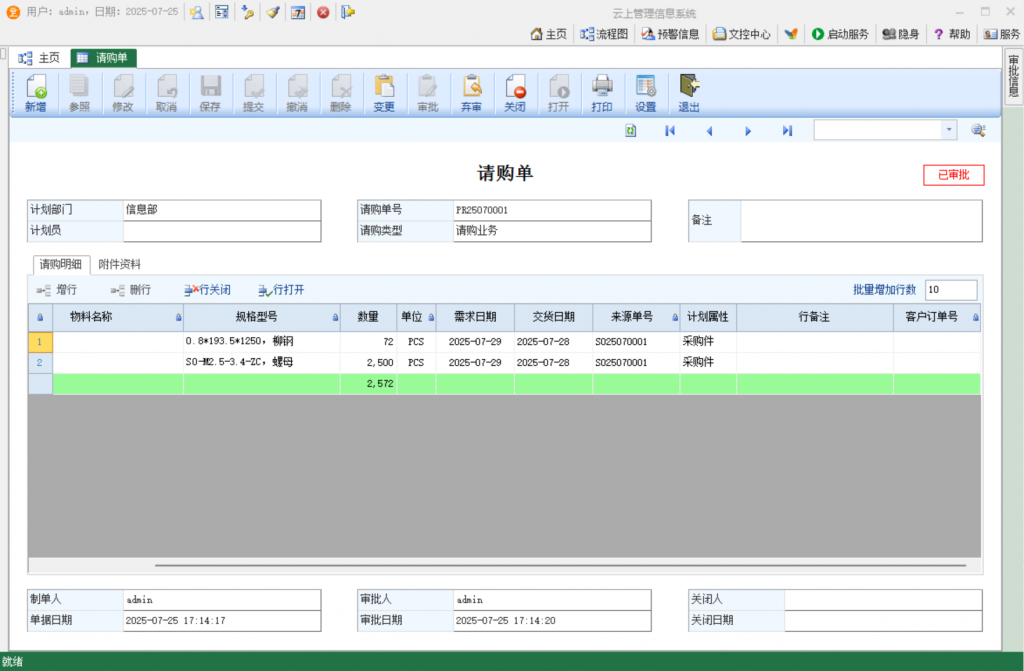

5.1 通过订单需求运算分析,生成请购单,如下图:

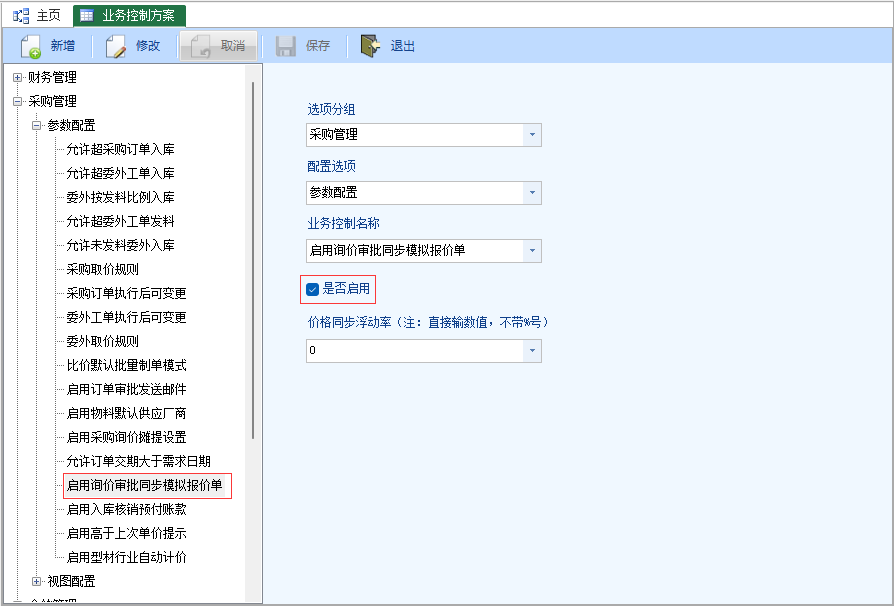

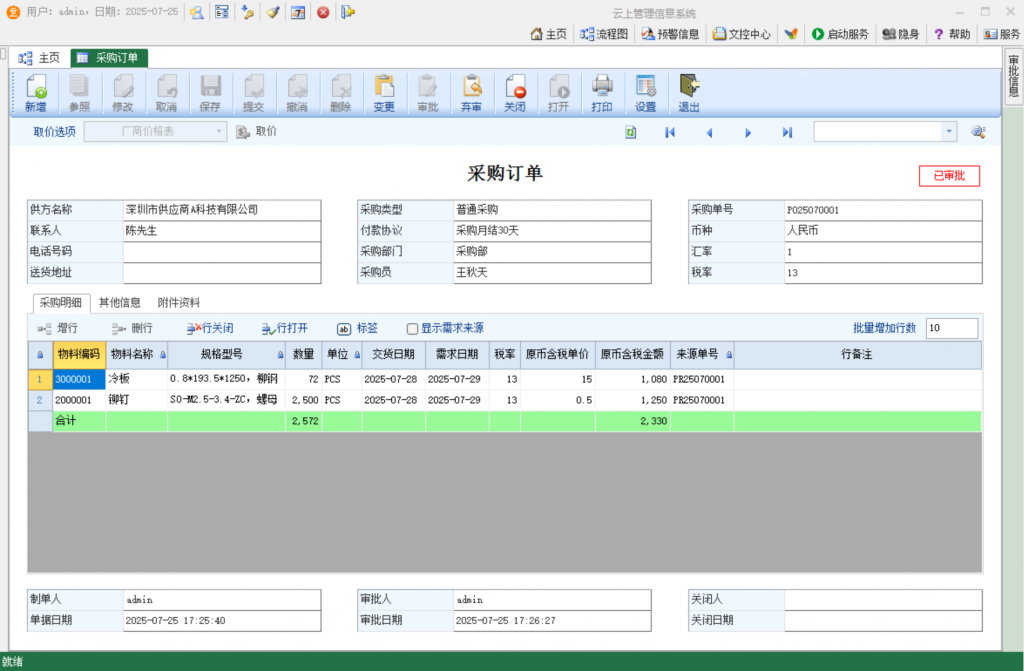

5.2 根据请购单创建采购订单,发给供应商,如下图:

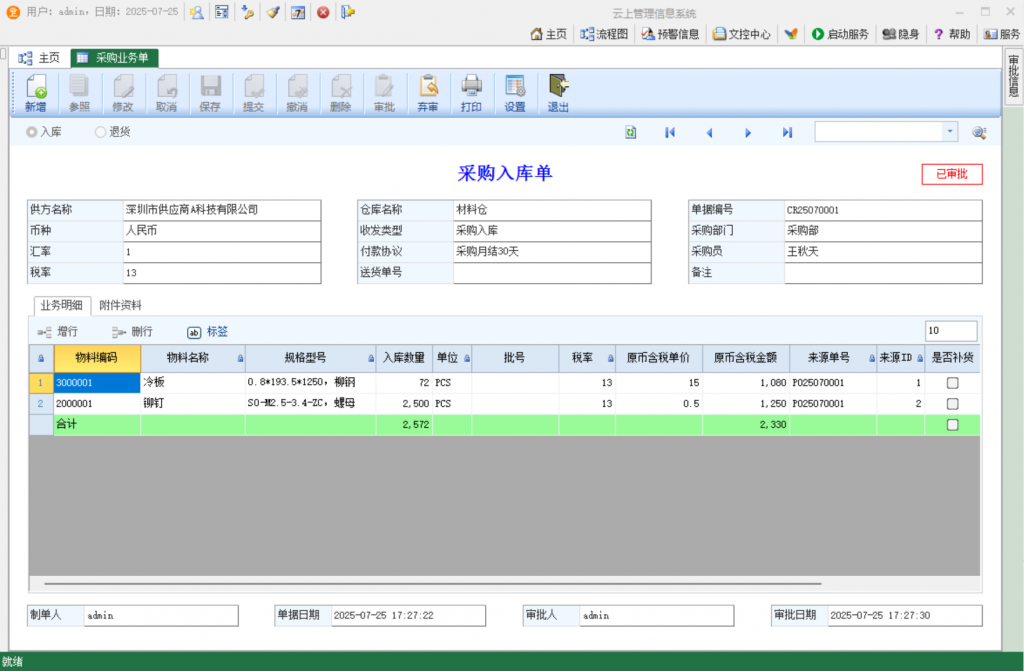

5.3 仓库按采购订单办理采购入库,一般加工行业,原材直接送到车间。

六、生产过程中工序委外

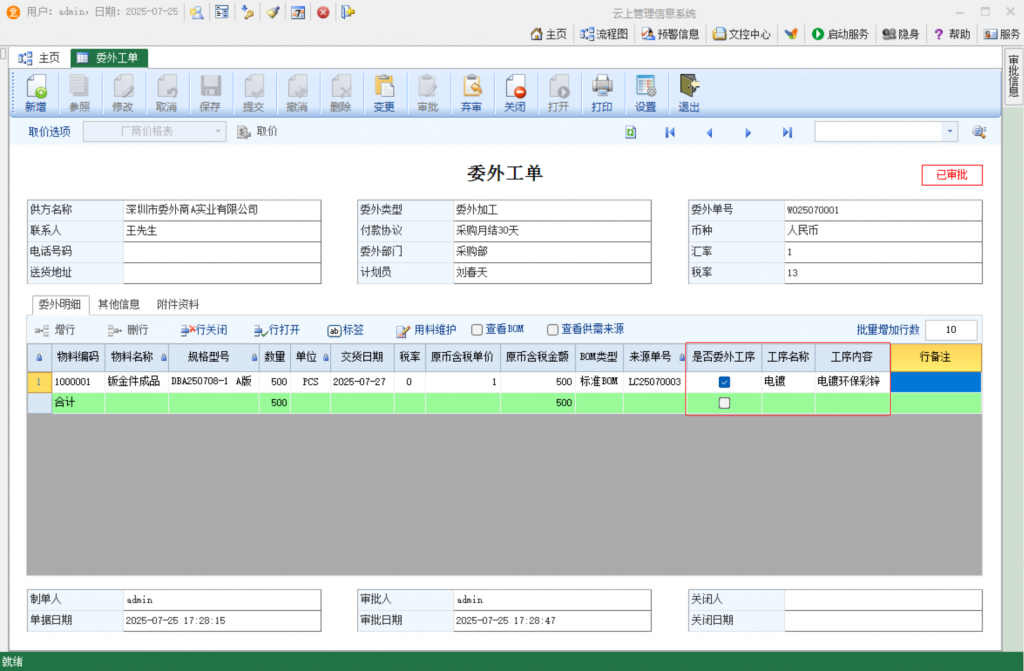

6.1 生产部按生产作业指导书进行生产,中间有工序委外,在系统参照工序计划,生成委外工单,如下图:

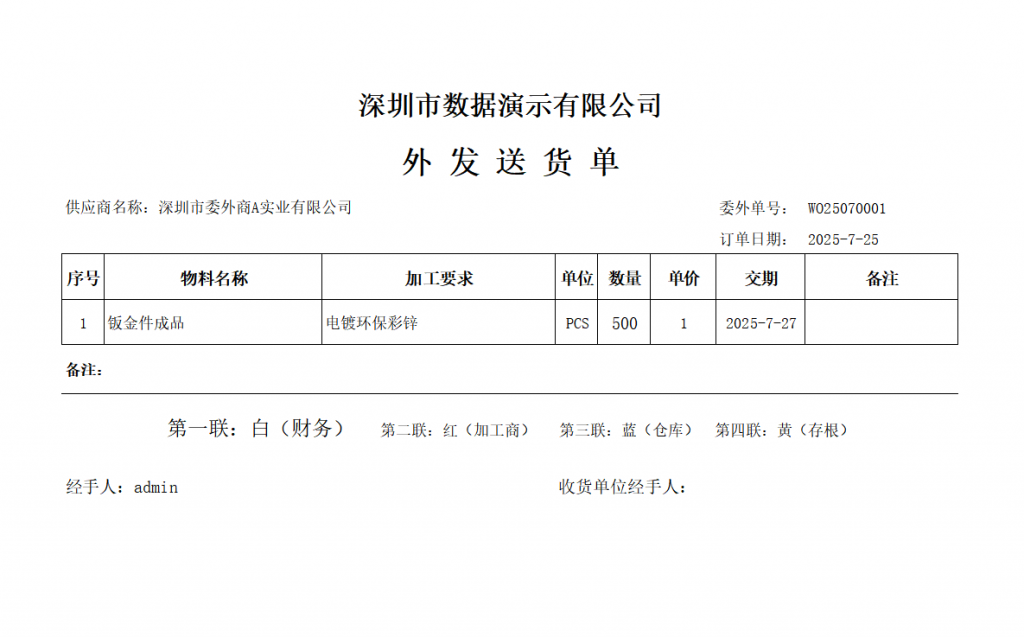

6.2 委外工单创建后,打印输出以下单据,与委外商办理物品交接。

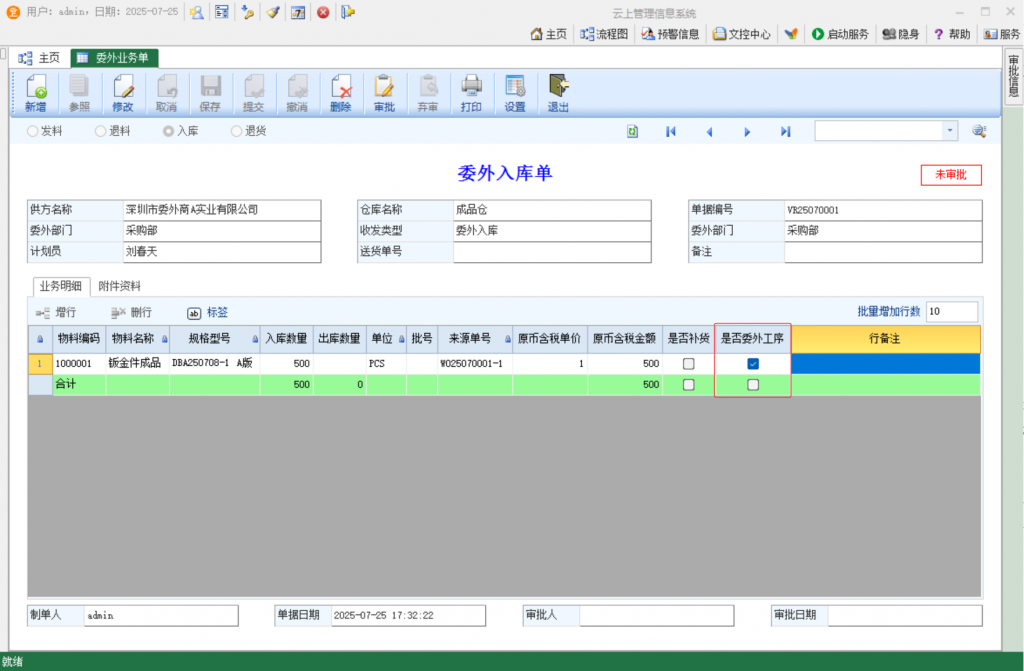

6.3 委外商加工完成后送回,仓库按委外工单办理委外入库,如下图。

七、生产完工入库与领料处理

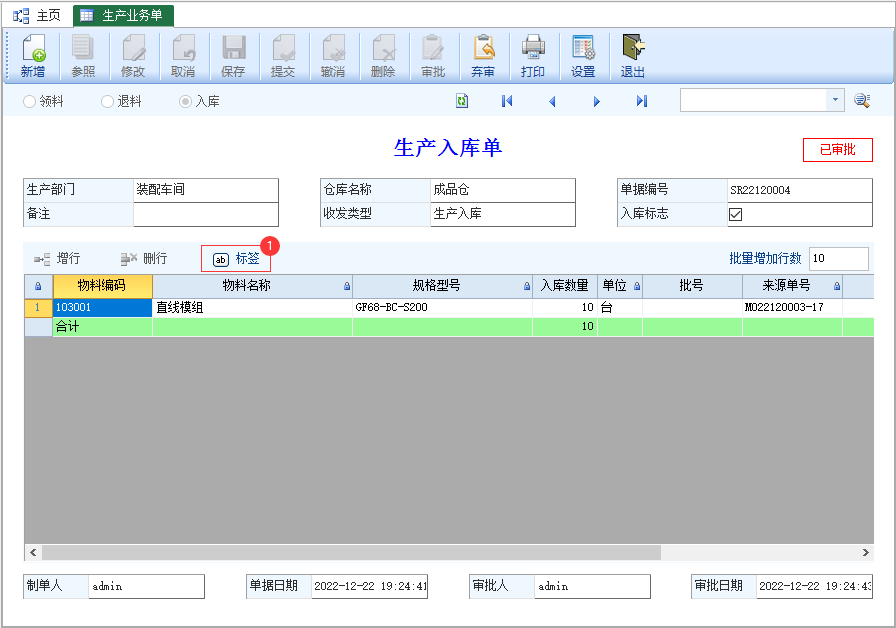

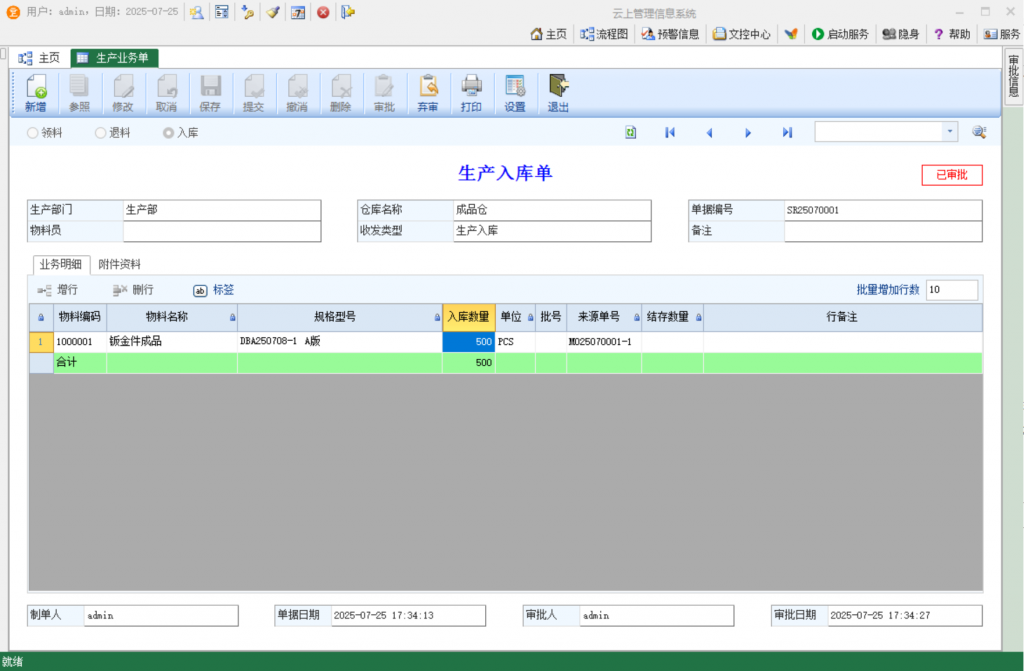

7.1 生产完工后,按生产工单办理生产入库业务,如下图:

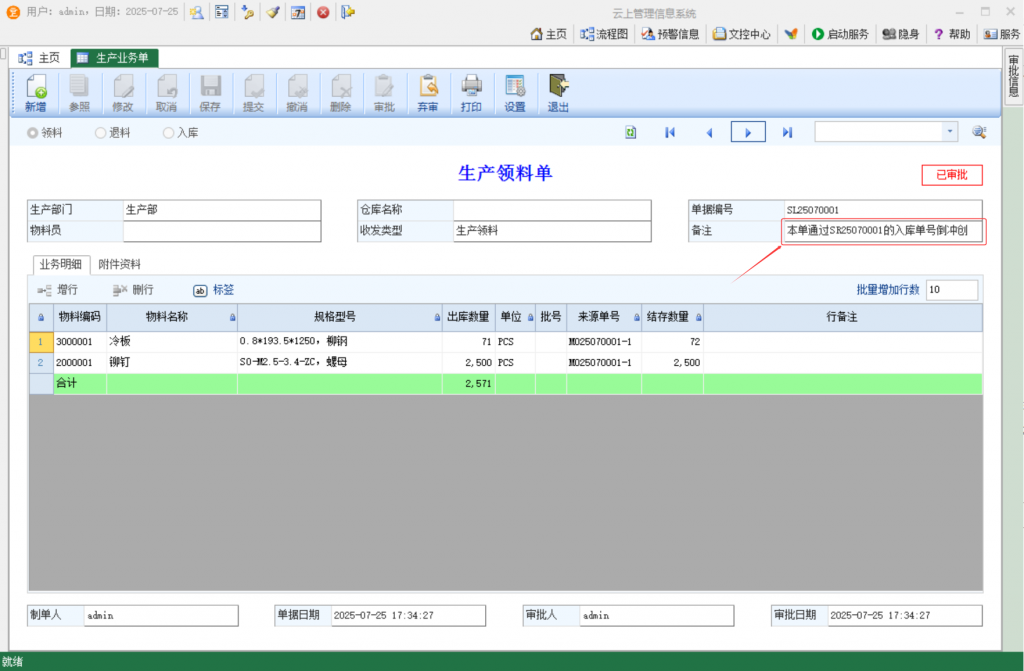

7.2 生产入库单完成后,系统自动根据入库单,生成领料单,如下图:

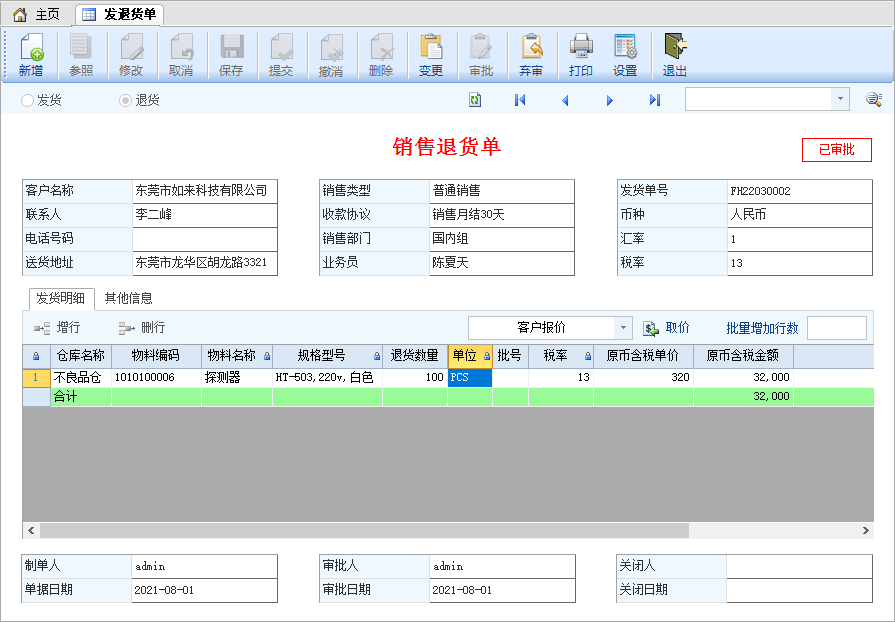

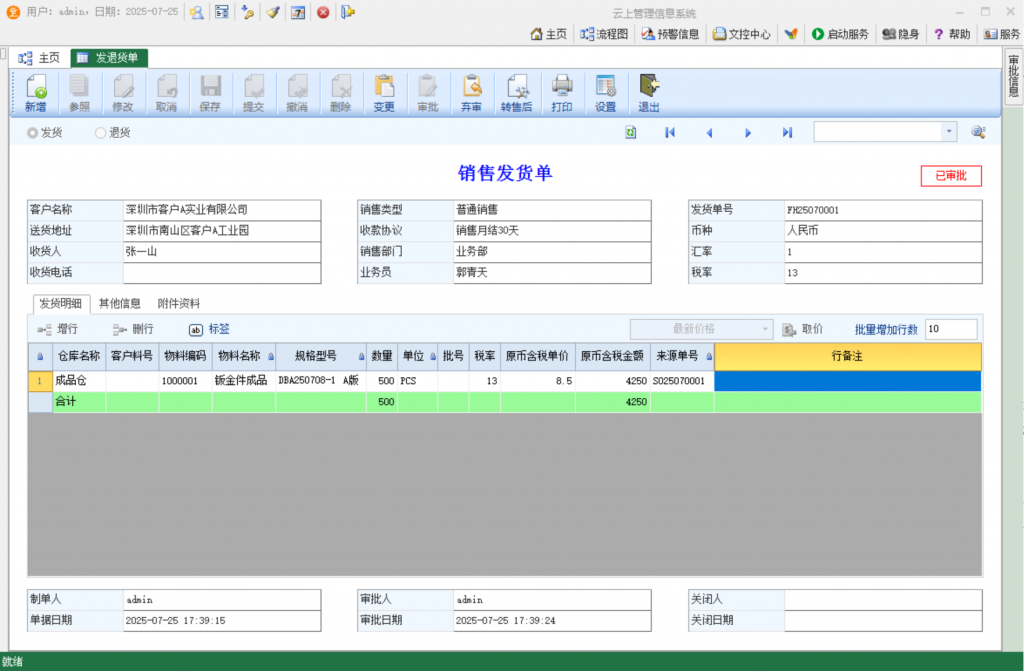

八、办理订单发货业务

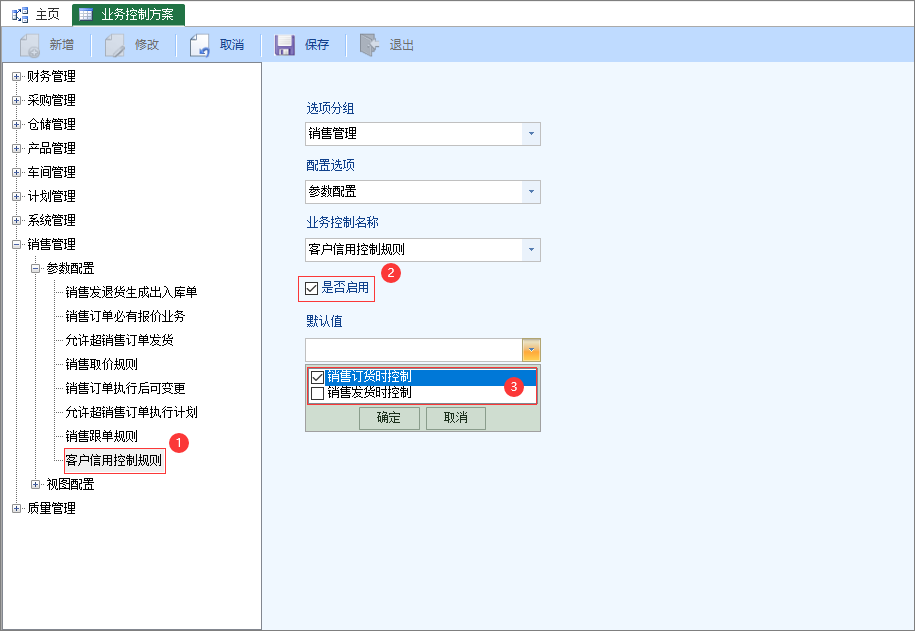

8.1 根据销售订单交货时间,参照销售订单办理发货业务,如下图:

业务介绍到这里,前端供应链环节就介绍完成了,后面财务方面的业务流程都是一样的,就不再介绍了。

【小结】

在上述方案中,有以下几个应用的特点:

- 产品资料批量导入,同步处理物料与BOM;

- 生产现场加工作业,采用了工艺路线明确生产加工要求,符合线下作业工艺要求;

- 生产过程中支持工序委外业务,并支持多重工序委外,不需要建立工序环节的料号;

- 因原材直接送到生产车间,生产环节直接生产加工,完工入库后,按生产工单自动创建领料单,补充领料的动作;

- 工序委外的成本,会自动累加到生产入库成本核算。