1.0【目的】为使IE作业有所规范,充分发挥IE在整个系统中的功能,使整个生产系统的投入,得到有效利用,降低成本,保证质量和安全,提高生产效率,获得最佳效益。

2.0【范围】适用于公司SMT、插件后焊、组装包装之所有产品

3.0【定义】

3.1 IE(Industrial Engineering)工业工程。

4.0【职责】

4.1 IE:负责新产品试产工艺流程的设计与编排;新产品的制程评估,运用动作分析和时间研究对新产品制程进行优化;《作业指导书》,《工艺流程图》,《工序或操作单元标准作业时间数据库》等工艺文件的制定与修订;标准工时的测定与修订;机台设备导入的评估;制程能力的分析;效率之提升等。

4.2 文员:负责IE文件的管制、收发工作.

4.3 部门经理:对IE所作文件的审阅以及工作的调配,督导IE工作的督导及文件的核准工作。

5.0【内容】

5.1 工艺制作流程

5.1.1 研发部在召开新产品鉴定会前,先要进行PCB评审会议,需以电子邮件或者书面通知给工程部IE.

IE依据研发部开发资料,样品PCBA板元件布局,模拟作业等情况,针对不足提出意见;评审意见等由研发部进行资料收集,并进行改善;

5.1.2 研发部将问题改善完成后,主持召开样品鉴定会,在样品鉴定会上,IE确认PCB评审时提出的问题研发有无改善.

5.1.3 工程部IE工程师结合样品与研发部转交之资料与试做的状况设计编写《工艺流程图》与《作业指导书》。在首批量产前完成《工艺流程图》与《作业指导书》制作与发行;如有新工艺的导入与应用的,在上线前对作业员进行工艺培训。

5.1.4 新产品直接打印《工艺流程图》与《作业指导书》,部门主管对《作业指导书》进行审阅﹐部门主管核准后,交于文控中心存档(1份)及发行给使用单位。

5.1.5 新产品首批量产时,工程部、生产部与品质部在试产过程中收集汇总生产异常点与作业难点。品质部作出书面不良率,问题点的报告.

提出新产品在试产过程中存在之问题,并作进一步改善;

IE负责收集汇总产品,模/治具相关参数,含设计产能、实际产能、报废率、不良率、产品功能、尺寸、机器稳定性参数CPK、安全事项、设计水平。

5.1.6 IE将各部门之资料整理后作《试产报告》,对试产评估的结果做出是否可进入批量生产的判断;由工程部经理进行审核后,交由副总经理进行核准是否正式导入量产。

5.1.7 导入正式量产后,在生产过程中,制造部﹑品管部﹑对生产中有影响质量或效率等不合理的工序提出变更时(不包括材料异常,机台异常时所作的临时变动),由制造部﹑品管部提出《制程变更联络单》,经工程、制造部﹑品管部等相关部门共同评估会签,并达成一致协议后(也可以会议讨论的形式达成协议),由IE对作业流程与《作业指导书》作相应的变更。

5.1.8 若《工程变更》及《客户抱怨》需变更制程的,可由PE与IE直接对制程进行变更,并同时由IE变更作业流程及《作业指导书》等相关文件。

5.1.9 变更后作业指导书以《文件更改申请单》发行,《文件更改申请单》内注明更改内容,原因,及更改日期。由工程部经理审核后连同作业指导书一起发行。文控中心收到《文件变更申请单》后按照更改申请单的内容进行作业。

5.2 作业指导书内容规范:

5.2.1《作业指导书》中须指明:作业名称、标准时间,所使用的机台/工夹具、消耗辅料名称、工段工序及所使用的材料名称、作业步骤及注意事项;

5.2.2《作业指导书》中须明确出版日期,版次.作业指导书编号﹔《作业指导书》编号统一编订。

5.2.3《作业指导书》中作业手顺的描述,须从一个动作的开始至一个动作的结束,对作业中容易误操作的作业手顺须作详细的讲解,并对作业中重点制程参数进行明确标示。

5.2.4 当产线人员增加时,急需用作业指导书时可将产线原件《作业指导书》复印给IE部主管签名,交文控盖 “参考文件”章后可以使用一周,一周后交于文控统一报废处理。

5.3 标准工时的测定与操作

5.3.1 工序或操作单元标准作业时间(ST)(StandardTime):由公司认可的具备必要的工作技能与训练程度的操作者,在标准作业条件下,用标准的作业方法和正常的作业速度,完成符合质量要求的作业内容所必需的工序或操作单元作业时间,其包括纯作业时间与作业宽放时间。

5.3.2 纯工序或操作单元作业时间(NT)(NormalTime):在正常的作业条件下(如设备、仪器、工装夹具正常,生产物料无异常等现象),操作者无疲劳现象直接进行工序或操作单元作业所必需的作业时间。由于观测的操作者的熟练与努力不同,纯作业时间也会不同,因而设定评价等级系数,如下:

|

|

熟练系数 |

努力系数 |

|

超佳 |

+0.13 |

+0.12 |

|

优 |

+0.08 |

0.08 |

|

良 |

+0.03 |

+0.02 |

|

平均 |

0 |

0 |

|

可 |

-0.10 |

-0.04 |

|

欠佳 |

-0.16 |

-0.12 |

注:纯工序或操作单元作业时间=测量时间*(1+评比系数)=测量时间*(1+熟练系数+努力系数)

5.3.3 工序或操作单元作业宽放时间(AT)(AllowanceTime):保证产品生产工序或操作单元作业持续正常进行所允许的无效时间或允许的延误时间。其包括:轻作业宽放率≤10%、10%≤中作业宽放率≤20%、20%≤重作业宽放率≤30%、30%≤极重作业宽放率≤40%。根据公司情况,振膜类、门磁类产品作业宽放8%,红外,烟气感探测器类、警灯警号类产品宽放10%,报警主机类产品宽放15%。

5.3.4 在工序或操作单元作业方式标准化连续生产8小时后IE对标准工序或操作单元纯工序或操作单元作业时间进行统计;

- 统计之作业对象选取在生产部选取平均熟练程度者2人为作业对象;平均熟练程度者:指在职经过培训并从事同一工作连续3个月以上者。

- 统计频度:单工序或操作单元统计频度参照下表:

工序或操作单元作业时间(秒)

≥300

180

120

60

42

30

18

12

6≤

统计频度(次)

2

3

4

5

6

7

8

9

10

- 注:结合公司产品情况,公司所有产品的统计频度取7次,从7次工时测试数据中去掉最高值与最低值,取另5次数据平均值为标准工序或操作单元纯工序或操作单元作业时间。

5.3.5 工序或操作单元作业标准时间计算

- 工序或操作单元作业标准时间(ST)

=纯工序或操作单元作业时间(NT)+工序或操作单元作业宽放时间(AT)

=纯工序或操作单元工作时间(NT)*(1+工序或操作单元作业宽放率(RAT))

5.3.6 工序或操作单元标准作业时间的修正

- 工序或操作单元标准作业时间随着其作业内容、作业方法、作业对象、设备、工装夹具及作业者的熟练程度等的调整进行修正。因此工程部IE工程师对此需进行适时和定期的评估和修正。原则上要求IE工程师需以12个月为周期对公司工序或操作单元标准作业时间数据库进行评估和修正。

5.3.7 工序或操作单元标准作业时间数据库的建立及管理

- 工程部IE负责建立公司产品生产的《工序或操作单元标准作业时间数据库》,并通过电脑文本超级链接的方式链接到公司产品《标准产能定额表》中;

- 《工序或操作单元标准作业时间数据库》随作业员工熟练程度、工艺改变、工装夹具改变、物料改变而适时修订;

- 工程部IE将产品《标准产能定额表》汇总后,以书面文件打印,交由工程部经理审核,厂部总经理核准,由文控中心盖章发行给计划部,生产各一份。

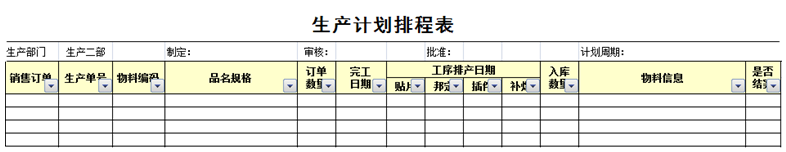

- 计划部在《每日生产计划》中参照工程部发行的《标准产能定额表》进行产线人力,工时的按排;

- 生产部按照工程部IE编制的《作业指导书》与《标准产能定额表》进行生产,并在每日生产完后填写《生产日报表》。

(1)《生产日报表》中应包括组别、订单编号、品名规格、计划数量、实际数量、定额工时、实际工时、生产达成率、不良数量、不良率;

(2)其中定额工时等于产品的标准工时乘以计划数量;

(3)生产达成率等于计划达成率乘以效率达成率,计划达成率等于实际生产数量除以计划完成数量;效率达成率等于实际生产工时除以定额工时;达成率以百分数表示。

5.3.8 当生产达成率超过90%或者低于70%时,生产部或者计划部应向工程部IE反映,由IE对异常进行分析,在人员,物料,机器,作业手法都正常的情况下,对标准工时进行重新考核;

5.3.9 当标准工时在实际生产中如有降低的情况,需有厂部副总经理批准后方可更改。

5.3.10 当生产达成率超过90%,工程部IE对标准工时进行重新考核后,直接修改《标准产能定额表》并以电子档的形式将更改的《标准产能定额表》发给计划部,同时知会生产部门。

6.0【相关文件及运行记录】

6.1 相关文件

6.2 运行记录

- FM-MS-003-01-A0 《标准产能定额表》